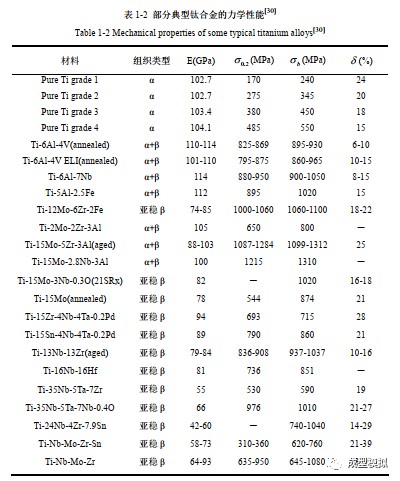

在鈦元素中添加其它合金成分可制得鈦合金,根據添加元素種類、數量的不同,合金具有不同的多型性轉變溫度、 結構和組織。典型鈦合金的力學性能如表 1-2 所示,其添加的合金元素大致可分為三類:α 穩定元素、 β 穩定元素和中性元素。

(1) α 穩定元素。該類元素能在 α 相中大量溶解并增加 α 相的熱力學穩定性,提高相變轉變點,擴大 α 相區, 屬于此類的元素主要有 Al、 Ga、 O、 C、 N、 B 等。其中 O、C、 N、 B 元素主要溶于 ɑ 相,形成間隙固溶體,可升高相變點;Al、 Ga 元素主要溶于ɑ 相,固溶度較大, 亦能升高相變點,但添加過多會形成金屬間化合物。

(2) β 穩定元素。該類元素會降低 α/β 相點并擴大 β 相區,且能在 β 相中大量溶解。該型元素分成兩類:一類能與 β-Ti 同晶型形成無限固溶體而與 α-Ti 形成有限固溶體,如 Mo、 V、 Ta、 Nb 等同晶型 β 穩定元素;另外一類能強烈降低相變點,與 β-Ti 形成有限固溶體。

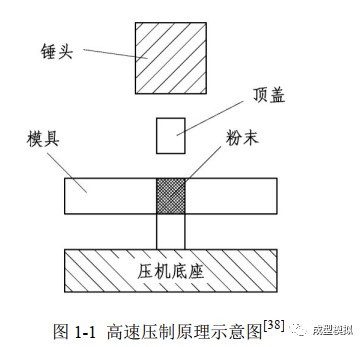

高速壓制技術基本原理

多次壓制能夠提高密度

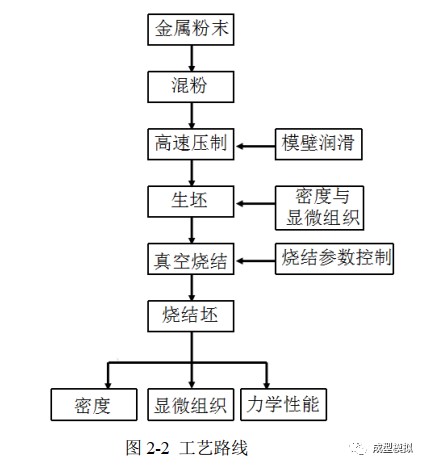

工藝路線

(3) 中性元素。在 α 和 β 相中都能大量溶解,對相變無明顯影響。工業鈦合金根據其在室溫下的主要成分也被分成三類:α 型合金、 β 型合金與 α+β型合金。

(a) α型合金。該型合金主要包括純鈦及 β 相變點以下退火后含少量 β 相(2~5 vol%)的鈦合金,其主要合金元素是 α 穩定元素 Al 及中性元素 Sn、 Zr。該型合金的焊接性能良好,但不能進行熱處理強化,室溫下具有中等強度, 600℃以下具有良好的抗熱性和抗氧化性。全部是 α 相的鈦合金具有相對較低的拉伸強度和可成形性, 為激活高應力的非基面滑移系統需加入少量的 β 穩定元素從而引入 β 相。近 α 鈦合金亦屬于 α 鈦合金。

(b) α+β 型鈦合金。該類合金是雙相合金,綜合性能優異,組織穩定,韌性、塑性和高溫變形性能較好。α+β 鈦合金可進行熱處理強化, 效果取決于 β 穩定元素含量。該型合金的室溫強度和塑性高于 α 合金,加工性能好,除含有 β 穩定元素及中性元素外還可含有一定的 Al 元素。最典型的 α+β 鈦合金是 TC4 合金。

(c) β 型鈦合金。該型合金的特點是加入大量 β 穩定元素,通過熱處理提高合金強度。該型鈦合金的塑性與冷加工性能良好,但難以焊接,組織與性能易發生變化,工作溫度較低。

高速壓制不完全同于傳統壓制,該技術不采用加載緩慢的機械系統或液壓系統,而采用液壓沖擊機等設備,使壓制速度比傳統壓制速度快 500~1000 倍。高速壓制過程中,質量為 5~1200 kg 的錘頭以 2~30 m/s 的速度沖擊上模沖, 高沖擊能量使粉末體迅速被壓實,產生的多重附加沖擊應力進一步提高生坯密度。錘頭重量和瞬間沖擊速度決定了沖擊能的大小及生坯致密度。高速壓制的基本原理圖如圖 1-1 所示。

傳統工藝中,壓制壓力對壓坯密度起決定性作用,復壓次數對壓制密度也有一定影響。在高速壓制過程中,在一定壓制次數范圍內進行多次沖擊壓制,沖擊能量累加,密度隨著壓制次數的增加而提高。王建忠發現, 總能量一定時,利用總能量的 10~30%進行第一次壓制,剩余能量進行第二次壓制獲得的生坯密度比單次壓制要高。

本文擬采用的工藝路線如圖 2-2 所示。金屬粉末經元素混合法混合均勻后采用機械蓄能式高速壓機壓制成形,壓制前模具使用硬脂酸鋰懸浮液進行潤滑。生坯密度用阿基米德法測出,利用掃描電鏡進行組織分析。生坯經無壓真空燒結后獲得燒結坯,對燒結坯進行密度分析、組織分析及力學性能分析。

- 上一頁返回上篇

- 下一頁鈦管用于海水淡化的主要特性

中文版

中文版 英文版

英文版